——记中国石油工程建设有限公司中油(新疆)石油工程设计分公司超稠油开发地面工程关键技术研究团队

中国石油工程建设有限公司中油(新疆)石油工程设计分公司超稠油开发地面工程关键技术研究团队

新疆风城油田位于著名的魔鬼城风景区外围,是国内最大的整装超稠油油藏,资源量达3.72亿吨,且新疆浅层稠油、超稠油属优质环烷基原油,被誉为原油中的“稀土”,是炼制火箭煤油、耐极寒机油、特种级沥青等国家重大工程和国防尖端装备急需产品的稀缺资源,是国家重大战略资源。新疆稠油勘探始于上世纪五十年代,但由于油藏条件极差、物性极差和受开发技术瓶颈制约等原因,曾被加拿大石油公司、法国道达尔公司、美国雪佛龙公司等国际石油公司三次“判过死刑”,新疆稠油开发被视为世界级难题和开发“禁区”。

面对国内开采技术的落后、国外技术的壁垒和国际上新技术空白等不利局面,中油(新疆)石油工程有限公司设计分公司作为新疆油田地面工程技术支撑科研单位,为了攻克稠油开发难关,组织精兵强将组成超稠油开发地面工程关键技术研究团队,从风城油田稠油开发至今,陆续开展近20项省部级、局级科研项目和6个先导试验工程,攻克了多项世界级难题,形成了新一代稠油热采地面工程配套技术体系,实现了稠油开发复杂采出液高效处理和资源化利用,为我国地面工程技术进步和国家能源安全做出了突出贡献。

开发方式发生变化,面临三大技术瓶颈

随着特、超稠油储层的动用,传统的吞吐、汽驱等方式已经不能满足开发需要,主要采用过热蒸汽吞吐、SAGD等方式开发。该背景下,对注入蒸汽干度提出了更高的要求,传统地面工艺不能满足开发需要,在复杂采出液处理、采出水处理回用、热能高效利用等方面,面临三大技术瓶颈:

一是在复杂采出液处理方面,新疆稠油环烷酸含量高,分子极性很强,Zeta电位高达60~70mV,具有明显的胶体稳定特征;同时杂原子分布均匀,脱水温度下的油水密度差在0.01g/cm3,极易发生自乳化,微观上呈稳定的O/W、W/O混合乳化状态。胶体和乳液的双重稳定特性决定了油水分离困难。

二是在稠油采出水处理回用方面,由于常规锅炉无法回用采出水生产高干度蒸汽,水资源供需矛盾突出。为提高超稠油开发效果,需大幅提高注入蒸汽的干度。而常规锅炉不能同时满足高干度注汽和净化水回用的要求,在新疆干旱缺水背景下,面临大量清水补充和污水外排的双重压力。此外,随着采出水中矿化度、硅含量的逐年升高,增加了采出水处理难度,进一步加剧了水资源供需矛盾。

三是在热能高效利用方面,传统的“开式”集输工艺具有操作简单、运行稳定等优点,但生产过程伴随着蒸汽损耗和伴生气的无组织排放,不符合安全、环保要求。此外,稠油热采过程地面系统余热资源具有点多、面广、品位低的特点,热能利用率通常不足70%,开式流程不具备热能回收条件。

跳出传统工艺思路,大胆创新获提升

在复杂采出液处理方面,建立了高温可视化脱水实验平台和评价方法,自主研制了超稠油热-电化学动态脱水模拟试验装置,揭示了高温条件下胶体和乳液共存状态采出液失稳机理,发明“破胶失稳—破乳脱水”新一代油水分离方法,成功破解了高电位、强乳化采出液脱水难题。同时,引入了耐温基团,将多元稠环酚胺树脂进行改性,发明基于环氧丁烷为共聚单体的耐高温(220℃)有机化学剂产品,突破了有机药剂耐受温度(≤140℃)禁区,脱水药剂用量降低80%。

为进一步提高脱水效率,在脱水过程中首次引入了强制对流概念,将油滴、水滴移动方向由传统重力沉降工艺的相互垂直调整为相互剪切,使静止的油水界面变成连续流动状态,以此促进油滴加速聚并,大幅度提高了油水分离效率,避免发生二次乳化。基于强制对流原理,发明了高温仰角脱水装备,同时具备立式分离器(动液面高、利于保障水质)和卧式分离器(油水界面大、药剂反应效率高)优点,便于在线清排砂,脱水效率是传统大罐沉降工艺的30倍。

新疆风城油田产能建设工程

基于上述技术,创新形成了采出液高温密闭脱水工艺包,建成国内首座超稠油高温(180℃)密闭处理站。在处理原油黏度50000mPa.s、沉降时间4h、加药量150mg/L的条件下,净化原油含水<0.5%、出水含油<200mg/L(标准要求5%,4000mg/L)。

在稠油采出水处理回用方面,创新了具有除硅和净化协同作用的一体化水处理技术,研制了能大幅提高药剂反应强度的多级涡流除硅反应器,在保障净水效果的前提下,除硅药剂用量降低30%以上(900→600mg/L),水中二氧化硅脱出率超过85%(350→50mg/L)。

筛选了聚砜材料复合结构的反渗透膜,突破了传统反渗透工艺耐温上限(20~45℃),具有良好的刚性、韧性和抗蠕变性能,高温仰角预脱水装置

可在70~90℃工况长期稳定使用。利用该技术在风城油田建成规模12000m3/d的水处理装置,产水率≥70%,脱盐率达90%以上。针对反渗透产生的浓盐水,发明“降膜蒸发—强制循环结晶”蒸发除盐技术,自主研发板式降膜蒸发器,相对于传统管式蒸发器节约投资20%。建成国内首座超稠油采出水深度处理站(240m3/d,3500m3/d),水回收率达98%,盐、碴等以固态形式回收。

研发了“湿蒸汽汽水分离+纯蒸汽过热+炉后汽水掺混”的蒸汽发生方法,有效防止了锅炉提高干度过程中的受热面结盐,实现了直流锅炉回用净化采出水生产过热蒸汽,蒸汽过热度30℃。

上述技术及装备的应用,实现了稠油采出水低成本处理并回用过热注汽锅炉,水资源综合利用率提高到95%以上,累计回用油田污水4.56亿吨,相当于百万人口城市15年生活用水总量。

在热能高效利用方面,解决了传统间壁式冷却方式缺陷,发明了多相复杂流体循环冷却技术,消除了蒸汽中含油颗粒和不凝气的影响,同比传统冷却工艺,传热高效区拓宽3倍,换热效率提高20%以上。针对稠油伴生气温度高、H2S含量高、热值低、含液态烃和饱和水、气量波动大等特点,创新了直接接触式氧化还原法脱硫工艺,和传统的络合铁脱硫工艺相比,硫化氢脱除率更高(≥99.85%),且可实现伴生气回收。通过上述技术的应用,完成了风城油田已建 49 座开式接转站及所辖4219口单井的密闭改造,在国内外超稠油吞吐开发领域首次实现密闭集输,系统密闭率100%,吨硫处理成本不足2000元。

针对SAGD开发特点,发明了基于“注采一体化、双线集输、集中换热”特点的高温(180℃)无动力密闭集输工艺和装备,解决了SAGD高温、携汽、携砂采出液密闭集输难题,有效缓解了不同阶段采出液对系统的冲击。同时研发系列核心装备:发明井口注采一体化调控装置,实现了“地下-地上一体化”;研发了基于局部过冷原理的管式旋流多相流计量装置,解决了复杂多相流体精确计量难题,计量误差≤2%;研发了集段塞流捕集、蒸汽分离功能于一体的高效设备,汽(气)液分离效率提高40%以上。

针对稠油开发热能分布特点,研发复杂采出液相态耦合换热设备,创新“气凝胶无缝搭接、硅酸盐辅助绝热”的复合保温技术,形成余热利用关键技术系列,热能综合利用率由传统70%提高到90%以上。

科研攻关成果丰硕,应用推广前景巨大

经过十余年的技术攻关,团队取得了丰硕的知识产权成果,获国家授权发明专利18项、加拿大国际发明专利2项、国家实用新型专利49项,形成中国石油集团公司技术秘密13项、自主创新重要产品3项、标准规范2项、软件著作权1项,发表论文30篇,研发并推广具有自主知识产权的一体化设备12类309台套。

中国石油工程建设协会组织专家对本项目成果进行了鉴定,专家组一致认为,该技术成果填补了稠油领域的空白,打破了国外公司技术垄断,有力推动了稠油技术的升级换代,技术整体达到国际领先水平。近年来,团队研发的超稠油开发地面工程关键技术在新疆风城油田进行了工业化应用,建成了中石油首个超稠油密闭集输处理示范基地,系统密闭率100%,水、热资源循环利用率达到90%以上。核心技术覆盖稠油产能490万吨,百万吨产能地面投资降低14.6%,吨油单耗同比降低21.4%,累计回用油田污水4.56亿吨,年节能65万吨标煤,为国家的“绿水青山”战略做出了重要贡献,经济社会效益显著。此外,团队研发成果已应用到加拿大、哈萨克斯坦、委内瑞拉等稠油区块地面工程中,中石油海外浅层稠油矿权储量126亿吨,推广应用潜力巨大。

【超稠油开发地面工程关键技术创新性成果】

(1)发明高温复杂采出液高效脱水技术,脱水效率较常规大罐沉降工艺提高30倍以上。创新“先破胶失稳,再破乳脱水”的油水分离方法,发明基于环氧丁烷为共聚单体的耐高温(220℃)有机化学剂产品,突破了有机药剂合成温度(≤140℃)禁区,发明了倾角9~15°的高温仰角强制对流脱水装备。

(2)创新低成本净水技术,发明世界首台可回用含盐水的过热汽包注汽锅炉,稠油污水回用率达到90%以上。创新了具有除硅和净化协同作用的一体化水处理技术,发明了RO-MVC组合深度除盐工艺,创新“净段降盐保汽、盐段控热排盐”的分段蒸发水循环技术,发明世界首台回用高含盐水的循环流化床锅炉,给水矿化度限值由国际标准的2mg/L拓宽到2000mg/L,蒸汽过热30℃,破解了污水回用产生过热蒸汽的难题,累计回用稠油污水4.56亿吨。

(3)发明高温无动力密闭集输和低品位余热高效利用技术体系,系统密闭率100%,热能综合利用率同比提升20个百分点。)创新了“多相复杂流体循环冷却”工艺和“直接接触式氧化还原”脱硫技术,发明了基于“注采一体化、双线集输、集中换热”特点的高温(180℃)无动力密闭集输工艺和装备,形成热能高效回收利用技术体系,建成国内外首个全油田全流程密闭的超稠油生产基地,系统密闭率100%,热能综合利用率由传统70%提高到90%以上,年节能65万吨标准煤。(作者:黄强、蒋旭、杨立辉)

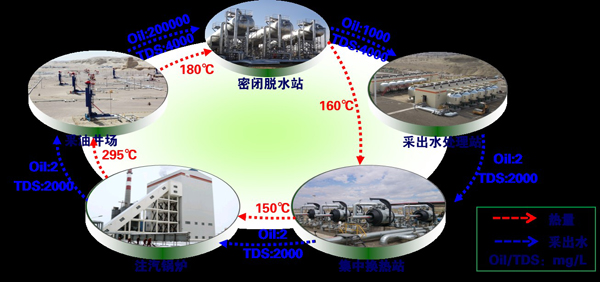

新疆“三高一低+物联网”特色的地面模式

(高干度注汽、高温集输、高效脱水、低成本污水回用)

在我国石油工业发展进程中,只要提及当年32111英雄钻井队血战火海和中国灭火队赴科威特扑灭油井大火的事件,至今令人难以忘怀。

沐浴着新年的阳光,伴随着春天的脚步,1月28日,韩家湾煤炭公司四届一次职代会暨2024年工作会隆重召开,来自各条战线上的职工代表齐聚一堂,在回顾总结2023奋斗成果...